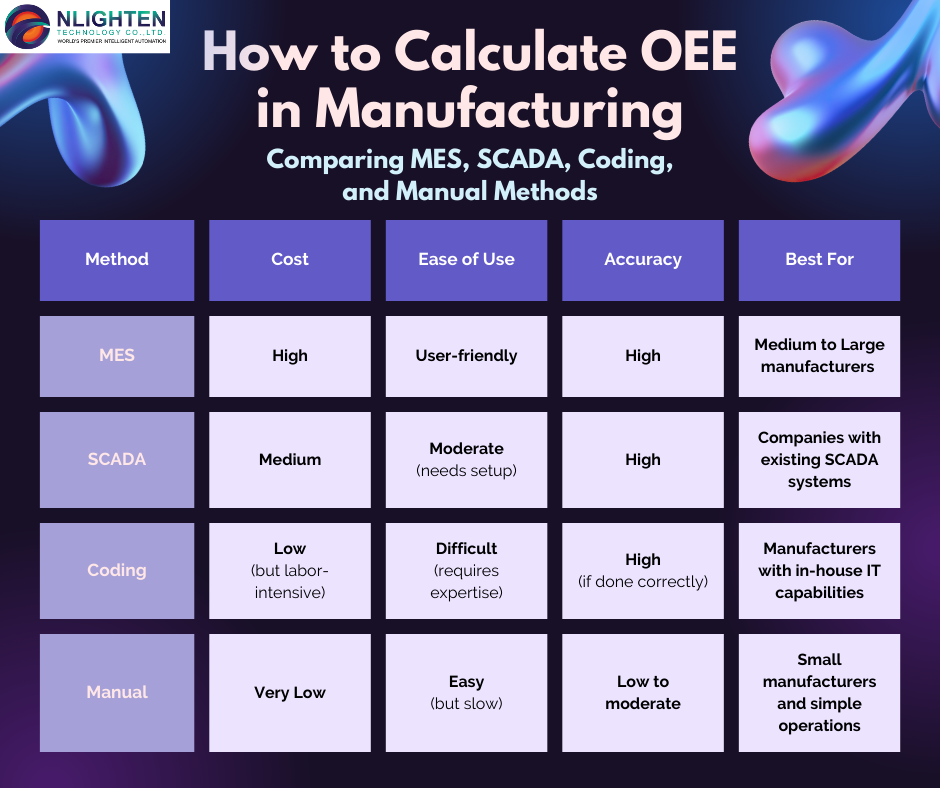

How to Calculate OEE in Manufacturing: Comparing MES, SCADA, Coding, and Manual Methods

OEE (ประสิทธิภาพโดยรวมของเครื่องจักร) เป็นตัวชี้วัดสำคัญในการเพิ่มประสิทธิภาพการผลิต ในการคำนวณ OEE มีหลายวิธีที่สามารถเลือกใช้ได้ เช่น การใช้ ซอฟต์แวร์ MES, ระบบ SCADA, การเขียนโค้ด หรือการทำ การวิเคราะห์ด้วยมือ ซึ่งแต่ละวิธีมีข้อดีและข้อจำกัดที่แตกต่างกัน เราจะมาดูว่าแต่ละวิธีเหมาะสมกับธุรกิจของคุณอย่างไร

-

MES Software (Manufacturing Execution System)

MES เป็นระบบที่สามารถคำนวณ OEE ได้แบบอัตโนมัติและแสดงผลแบบเรียลไทม์ โดยรวบรวมข้อมูลจากเครื่องจักร ผู้ปฏิบัติงาน และกระบวนการผลิต

ข้อดี:

-

- เก็บข้อมูลอัตโนมัติ: ช่วยลดความผิดพลาดในการคำนวณ

- การรายงานแบบเรียลไทม์: สามารถเห็นข้อมูล OEE ได้ทันที

- การวิเคราะห์ขั้นสูง: มีฟังก์ชันการรายงานและวิเคราะห์ที่หลากหลาย

- การรวมเข้ากับระบบ ERP: ช่วยให้เห็นภาพรวมของธุรกิจได้อย่างชัดเจน

- Drill down ข้อมูลได้: สามารถดูข้อมูลได้หลากหลายมิติ

- สามารถเก็บข้อมูลได้: ไม่ต้องพึ่ง Database อื่นๆ

ข้อเสีย:

-

- ค่าใช้จ่ายสูง: เหมาะสำหรับโรงงานขนาดกลางถึงใหญ่

เหมาะสำหรับ: โรงงานขนาดกลางถึงใหญ่ที่ต้องการระบบติดตามประสิทธิภาพการผลิตแบบครบวงจร

-

SCADA (Supervisory Control and Data Acquisition)

SCADA เป็นระบบที่ใช้ในการควบคุมและติดตามกระบวนการผลิตแบบเรียลไทม์ แม้ว่าจะไม่ใช่ระบบที่ออกแบบมาสำหรับ OEE โดยตรง แต่สามารถปรับใช้ให้ติดตาม OEE ได้

ข้อดี:

-

- ติดตามแบบเรียลไทม์: เหมาะสำหรับการเก็บข้อมูลแบบเรียลไทม์

ข้อเสีย:

-

- ต้องการการปรับแต่ง: SCADA ไม่ได้มีฟังก์ชัน OEE มาในตัว ต้องเขียนโค้ดหรือปรับแต่งเพิ่มเติม

เหมาะสำหรับ: ธุรกิจที่ใช้ SCADA และต้องการติดตาม OEE โดยไม่ต้องลงทุนใน MES ใหม่

-

การเขียนโค้ดและสคริปต์

สำหรับโรงงานที่มีทีม IT การเขียนโค้ดเพื่อคำนวณ OEE สามารถเป็นทางเลือกที่ยืดหยุ่นและประหยัดต้นทุน

ข้อดี:

-

- ประหยัดต้นทุน: ไม่ต้องจ่ายค่าลิขสิทธิ์ซอฟต์แวร์

- ปรับแต่งได้ตามความต้องการ: สามารถออกแบบระบบได้ตรงกับความต้องการ

- การรวมข้อมูล: สามารถเชื่อมโยงกับระบบอื่นๆ ได้ง่าย

ข้อเสีย:

-

- ต้องใช้เวลาและความชำนาญ: การพัฒนาและบำรุงรักษาระบบต้องใช้ทีม IT ที่มีความเชี่ยวชาญ

- ผูกติดกับผู้เขียนโค้ด: ยากที่จะให้คนอื่นมาแก้ไขหรือปรับแต่งโค้ด

- ยากต่อการอัพเกรด: ถ้ามีการเปลี่ยน hardware หรือ OS version

เหมาะสำหรับ: โรงงานที่มีทีม IT ที่ชำนาญและมีความต้องการเฉพาะ

-

การวิเคราะห์ด้วยมือ

วิธีที่ง่ายที่สุดในการคำนวณ OEE คือการเก็บข้อมูลและวิเคราะห์ด้วยมือ เช่น ใช้ Excel หรือโปรแกรมพื้นฐาน

ข้อดี:

-

- ต้นทุนต่ำ: ไม่ต้องลงทุนในซอฟต์แวร์ที่มีราคาแพง

- เริ่มต้นได้ง่าย: สามารถตั้งค่าและเริ่มใช้ได้อย่างรวดเร็ว

ข้อเสีย:

-

- ใช้เวลามาก: การเก็บข้อมูลและคำนวณด้วยมืออาจใช้เวลานาน

- มีความเสี่ยงในการผิดพลาด: ข้อมูลที่คำนวณด้วยมือมีโอกาสผิดพลาดได้สูง

- ไม่สามารถแสดงข้อมูลแบบเรียลไทม์

- ข้อมูลสามารถถูกปลอมแปลงได้: ข้อมูลที่ใช้งานไม่ได้มาจากระบบโดยตรง

เหมาะสำหรับ: โรงงานขนาดเล็กหรือโรงงานที่เพิ่งเริ่มต้นการติดตาม OEE

สรุป

การเลือกวิธีในการคำนวณ OEE ขึ้นอยู่กับขนาดธุรกิจ ความซับซ้อนของกระบวนการผลิต และทรัพยากรที่มี ไม่ว่าจะเลือกใช้ MES, SCADA, การเขียนโค้ด หรือการวิเคราะห์ด้วยมือ การปรับปรุง OEE จะช่วยเพิ่มประสิทธิภาพการผลิต ลด Downtime และปรับปรุงคุณภาพของสินค้าได้อย่างมาก